電極端子のストレスを低減する事は、故障モードとして、電極端子の付け根部分の切断という不具合が考えられる以上避けられない重要な問題です。

更に、プリント配線板と製品全体との密着性の向上が挙げられます。

これは、座板と製品本体を十分固定できたとしてもプリント配線板と製品全体との密着性が確保されなければ、座板とプリント配線板との間で揺すられ、電極端子の切断が起こることが予想できるからです。

車載用として特に求められる、耐振動性能向上技術のキーポイントについて解説します。

表1の左側が一般的なあまり振動を意識しない用途における振動条件です。

表1の右側は、車載電装機器メーカー等から求められる振動条件の一例です。

表1 振動試験条件比較

| JIS5102 8.2 | ユーザー要求(一例) | |

|---|---|---|

| 周波数範囲 | 10~55Hz | 10~2000Hz |

| 振幅 | 1.5mm又は98m/s2のいずれか小さい方 | 10G~16G |

| 時間 | 3方向各2時間 | 3方向各2時間 |

上段の周波数範囲を比較すると、左側の振動をあまり意識しない用途における振動条件は、10~55Hzと比較的狭い範囲であるのに対し、車載電装機器メーカー等から求められる振動試験における周波数範囲は拡く、10~2000Hzであることがほとんどです。

これは、自動車においては、いろいろな振動が加わることが予想されることから、より広い周波数での振動に耐える製品が求められる事によると考えられます。

試験時間は3軸方向各2時間で、試験時間は同じです。

この表1より、車載電装用アルミニウム電解コンデンサに求められる振動条件は、周波数範囲も広く、製品に加わる加速度も大きく厳しい条件であることがわかります。

縦形チップアルミニウム電解コンデンサを車載電装用に使用する場合、高耐振動性能が重要なポイントとなります。

一般タイプのチップアルミニウム電解コンデンサについて共振点探査試験を行った場合どのような力がコンデンサに加わるかを参考として示します。試験条件としては、掃引周波数は10~2000Hz、掃引時間は7.5分で行ったものです。

そして振動を加える方向としては、振動試験における故障モードとしてチップアルミニウム電解コンデンサの端子切断を想定し、図1のような方向に加振した場合の結果をグラフ1に示します。

図1

グラフ1 一般タイプのチップアルミニウム電解コンデンサの耐振動性能

<試験条件>

掃引周波数:10Hz~2000Hz

掃引時間:7.5分

掃引回数:1回

低い周波数範囲では、共振も起こらずコンデンサには、1Gが加わるが、周波数が上がっていくと、共振により、コンデンサに加わる加速度は、10倍にも達しています。

これは、コンデンサが例えばアルミニウムのカタマリであったとしますと、この様な低い周波数では共振しない訳で、このコンデンサ自身が、特有の振動を起こしていることが推測されます。コンデンサには10倍もの加速度が加わっている事は、10G一定で加振すると300Hz付近では、100Gに達してしまうことがこの結果から予想されます。

共振周波数や、そのときの加速度は、セット配線板によって様々であるので一概には論じられませんが、チップアルミニウム電解コンデンサが、端子を折り曲げた形状の電極端子のみで配線板と固定されている事を考えると、広い周波数範囲での振動に対して決して強くない構造であるといえます。

この様に共振が起こる一般のチップアルミニウム電解コンデンサとはどの様な構造をしているかについてもう少し詳しく説明します。

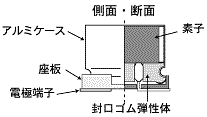

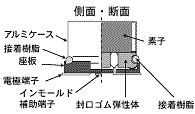

図2は、縦形チップアルミニウム電解コンデンサを横から見た概略図であり、半分は断面図となっています。

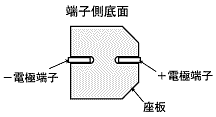

図3は、このチップアルミニウム電解コンデンサを端子側底面から見た図です。

一般の縦形チップアルミニウム電解コンデンサ概略図

図2

図3

チップアルミニウム電解コンデンサは、製品本体のリード端子をリフロー時のはんだ付け性向上の為プレス加工し、折り曲げカットしたものを電極端子とした構造をとっており、実装したときの配線板上での安定性、リフロー時の耐熱保護の目的で、座板と呼ばれる樹脂板を取り付けたものとなっています。この構造では、コンデンサ本体と座板との密着性は十分な確保が難しいものとなっています。

このコンデンサに比較的大きな振動が加わると、製品本体と座板との密着性が不足することにより、製品本体が振動によって揺すられ、構造上一番負荷のかかりやすい電極端子付け根部分で電極端子が切断される不具合が発生します。

このような欠点を補い、高い耐振動性能を得るためには、図4に示すようなポイントが必要となります。

まず第一に、座板と製品本体とのガタつき抑制です。

製品本体と座板との間を十分密着させて端子を折り曲げたとしても、固定されているわけではないので高い振動が加わった時、製品本体が揺すられ電極端子の切断が避けられません。

次のポイントは、電極端子の浮きの抑制です。これは、電極端子が製品本体から垂直に折り曲げられてますが、この電極端子と座板との間に隙間があると振動に弱くなることは容易に想像ができます。

電極端子のストレスを低減する事は、故障モードとして、電極端子の付け根部分の切断という不具合が考えられる以上避けられない重要な問題です。

更に、プリント配線板と製品全体との密着性の向上が挙げられます。

これは、座板と製品本体を十分固定できたとしてもプリント配線板と製品全体との密着性が確保されなければ、座板とプリント配線板との間で揺すられ、電極端子の切断が起こることが予想できるからです。

図4 高耐振動化技術のポイント

この様に、耐振動性能を向上させるためには、電極端子付け根部分のストレスをいかに押さえ込むかが重要なポイントとなります。

そこで当社が採用しました車載電装用チップアルミニウム電解コンデンサの概略図を図5に示します。

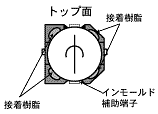

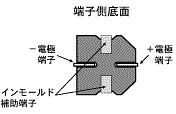

当社車載用縦形チップアルミニウム電解コンデンサ概略図

図5-1

図5-2

図5-3

図5-1が先程と同様に、当社車載電装用縦形チップアルミニウム電解コンデンサを横から見た図です。図5-2は製品をトップ面から見た図であり、図5-3は、端子側底面から見た図になります。

一般タイプと耐振動タイプの構造上の大きな違いは、接着樹脂の採用と、インモールド補助端子の採用にあります。

問題点として挙げた、製品本体と座板との密着性確保の為、接着樹脂を用いてアルミニウムケースと座板を接着し、完全に固定しています。

又、コンデンサ本体と座板とを固定する効果を最大限に生かすため、インモールド補助端子を2個具備した座板を採用しています。

電極端子と補助端子の4本の端子をリフローによりはんだ付けする事により、製品全体とプリント配線板の密着性を十分確保しています。これにより、製品全体をインモールド補助端子で配線板に固定できることとなり、電極端子へのストレスを低減でき耐振動性能が向上します。

このような対策を行った耐振動タイプの縦形チップアルミニウム電解コンデンサに、先ほどの一般タイプで行ったのと同様な耐振動試験を行った結果がこのグラフ2です。試験条件は変わらず、振動方向も同じ場合を比較すると、接着樹脂によるアルミニウムケースと座板との固定とインモールド補助端子によって製品本体とプリント配線板とを確実に固定することにより、ピーク加速度は2.5倍となり、一般 タイプに比べ75%の大幅な低減となっています。

共振点も高周波側へ移動して一般タイプにあった、300Hz付近での共振もなくなっています。

これは、チップアルミニウム電解コンデンサに耐振動対策を行うことで余分な振動を押さえ、共振点も高周波側へ移行し、共振も小さくできていることがわかります。

製品全体とプリント配線板との密着性を向上させた耐振動タイプでは、一般タイプでみられたような共振はなくなっており、製品の揺れを十分押さえられています。

共振点でのピーク加速度(当社車載電装用チップタイプ)

グラフ2 当社車載電装用のチップアルミニウム電解コンデンサの耐振動性能

<試験条件>

掃引周波数:10Hz~2000Hz

掃引時間:7.5分

掃引回数:1回

この耐振動タイプのコンデンサには、高耐振動化を図る目的で接着樹脂を使用しています。

この接着樹脂の性能は、耐振動性能に大きく関わってきます。

この接着樹脂に求められる要求性能としては、図6の様になります。第一に、座板とアルミニウムケースの接着性に優れることがポイントとなります。

これは、アルミニウムケースと座板という異なる2つの物質に対して両方に十分な接着性があることが当然重要です。

つぎに、高温耐熱性です。エンジンルーム等の熱源から伝熱し製品が高温状態にさらされても接着樹脂が十分な接着強度を保っていることが必要です。

同様に耐湿性は、湿度が高い環境においても十分な接着強度が保たれなくてはなりません。

作業性は、電子部品として多量に生産することを考えた場合、樹脂の粘度や、ポットライフがどれだけとれるかといったことも隠れて重要な要素です。

この様な条件を満たすよう様々な樹脂を検討した結果当社では、ポリウレタン系の接着樹脂を採用しました。

グラフ3にこの接着樹脂の信頼性を示します。

接着樹脂の信頼性を確認するため、座板と同じ材質の試験片を2枚接着樹脂で張り合わせ、各環境条件に放置後、この試験片の引っ張り強度を測定しました。

縦軸が引っ張り強度で、初期を100とした場合の相対強度で示してます。

85℃85%の高温高湿貯蔵後でも、125℃の高温貯蔵後でも接着強度の劣化はほとんどないことがわかります。

次に、実際の製品にした場合の一般タイプとの振動試験に対する有意差はどの程度あるかについて示します。

振動条件として、周波数10~2000Hz加速度は16Gとしました。振動周期は2時間を設定し、振動方向は、X,Y,Zの各方向2時間としました。

表2に、その結果を示します。

結果は、一般タイプ20個中18個に端子切断の不具合が発生し、不良率90%です。

それに対して、耐振動タイプは、端子切断が20個中0で、不良率は0%と格段の振動性能が向上しています。

基本的なコンデンサの電気的特性について、グラフ4に示します。

ΔC/C容量変化率、tanδ誘電正接、L.C.漏れ電流ともに試験前と試験後でほとんど変化ありません。

更に、電極端子、インモールド補助端子ともに、クラック、割れ等の不具合も発生していません。

高い信頼性が確保されている事が確認出来ます。

図6 接着樹脂について

グラフ3 接着樹脂の信頼性

表2 一般・車載用タイプの振動試験結果

| 一般タイプ | 当社車載用縦形チップ | |

|---|---|---|

| 試料 | RV-35V220μF | RT-35V220μF |

| 試料数(個) | 20 | 20 |

| 端子切断(個) | 18/20 | 0/20 |

| 不良率(%) | 90 | 0 |

グラフ4 振動試験結果(電気的特性)

<試験条件>

周波数:31.6Hz~2000Hz

加速度:16G 掃引時間:2時間

振動時間:X,Y,Z方向各2時間